风华高科深入践行FAITH经营理念,围绕公司数字化战略,全面推进数字化变革,持续提升公司高水平制造能力,助推企业实现高质量发展。

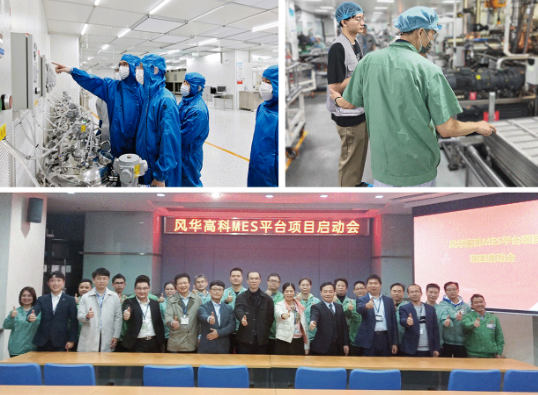

高科智能化车间

系统贯通筑底座,数据赋能提效能

风华高科搭建MES(制造执行系统)、ERP(企业资源计划系统);规划布局WMS(仓库管理系统)、WCS(仓库控制系统)。通过四大系统的结合,推动数据从“静态存储”转向“动态赋能”,实现各环节效能显著提升。

搭建MES系统。实现生产管控智能升级。2025年全面上线的MES系统,推动生产环节达成“质效双升”。如通过向关键设备自动下发工艺参数,实现设备自动运行;同时固化生产过程SOP(标准作业程序),对关键设备实施在线管控,构建“质量智能管控闭环”,彻底杜绝人工漏检风险,使人工统计与管控效率提升约20%。

搭建ERP平台。深化资源管理集约优化。ERP系统推行“集中销售与收款”“集中采购与付款”模式,实现资源高效调度。在BOM与工艺路线优化方面成效显著:BOM(物料清单)数量精简,效率提升9.7倍;工艺路线优化,效率提升12.4倍。系统还实现了加严检验与周期检验的自动化,全面规范质量管控流程,满足客户对产品质量的高标准要求。

规划布局WMS+WCS。持续推广物流与交付数字化。在各产品单位逐步建立WMS系统,通过完善的交期回复与锁货机制,满足产品替代场景下的发货控制需求;持续推动构建WCS系统,推进智能出入库、无人化盘点建设,为构建无人化仓储物流体系奠定基础,彰显前瞻性布局。

风华高科规划布局WMS系统

智数协同破壁垒,模式创新跨台阶

数字化变革立足长远,以“自动化-数字化-智能化”三步走路径为指引,聚焦“系统深度协同”与“智能工厂建设”,推动企业从“自动化生产”向“智能化运营”跨越。

多系统联动构建闭环。规划重点推进APS(高级计划与排程系统)、ERP、MES与WMS的深度协同,由APS系统精准测算生产排程,将需求数据同步至ERP进行资源匹配;MES根据匹配结果下达生产指令,并实时反馈执行状态;最后联动WMS实现库存动态调度与精准交付,形成“计划-资源-生产-物流”全流程闭环管理,大幅提升订单响应速度与全链路运营效率。

示范引领探索新路径。公司采用“示范引领、全面推进”的策略以点带面,布局推动自动化产线建设。通过现场调研与数据分析,筛选出9个智能制造示范场景,同步将成熟的系统协同经验与场景改造模式复制应用,为规模化智能化升级提供实践样本。

技术赋能融场景,价值落地强根基

以智数技术为底座,在公司内统筹横向推广场景应用,推动技术创新与业务场景深度融合,实现从“技术上线”到“价值落地”的转化。

数字工具提效决策。RPA数字机器人实现多业务领域深度赋能,整合生产、库存与销售数据,自动生成智能分析报表,为运营决策提供精准支持;持续推进SCADA(数据采集与监视控制)系统建设,不断提升关键设备联网率,夯实数据采集基础。

质量管控升级跨越。通过规划建立SCADA平台,并使之与MES平台融合,搭建覆盖生产全过程监控的一体化数据平台,实现质量参数实时采集与异常预警,推动质量管理从“事后追溯”经“事中预警”向“事前预防”跨越,筑牢产品质量防线。

风华高科数字化变革的核心是实现从局部改进到系统重构、从系统上线到价值落地、从当前运营到未来能力的关键跨越。随着更多智能与数字化项目的实施,风华高科将持续以变革破解发展瓶颈、以智能制造激活增长动力,为电子元器件行业的高质量发展提供先进范本。(史富娟)