本刊记者 宋杰

珠海金湾格力电器智能制造工厂的总装车间里,一支醒目的黄色机械臂正将一台沉重的空调室外机放入纸箱。在放下的一瞬间,它没有生硬地垂直下落,而是像经验丰富的老师傅那样,左右微微摇晃了两下,利用巧劲顺滑地将空调室外机送入箱内。

“这就是我们的仿生手技术。机器人模仿人手动作,可以利用力觉反馈实时调整角度。”格力智能制造生产线负责人尤奕成向本刊记者解释道。

2025年11月,工业和信息化部公示了年度智能工厂梯度培育项目名单,格力电器(珠海金湾)有限公司凭借“全价值链格力协同屋空调智能工厂”项目,成功入选最高层级的领航级智能工厂,成为广东省唯一入选的企业。

走进该工厂,记者看到,一条480米长的空调外机生产线,103道工序中已有86道实现自动化,传统需要70多人的产线,现在仅需约20名技能人员进行监控和维护。从氦检、焊接、抽真空到商检、包装等关键工序,均已实现无人化作业。

工厂总经理陈华东告诉本刊记者,智能化从单点突破走向全链条协同,正是“格力协同屋”智能制造模式的核心。

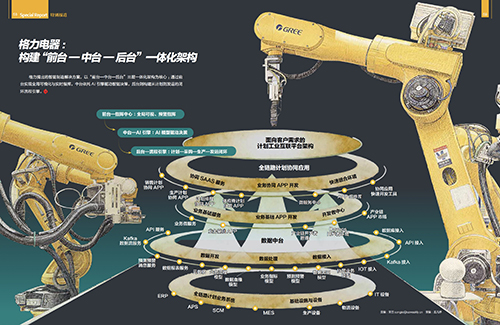

该模式以工业互联网平台、数据中台和AI算法为技术底座。上游两万多家供应商可以实时看到格力的生产计划以精准备料,而工厂则能根据市场订单进行柔性生产。

格力电器将研发、生产、物流、销售全流程打通,订单流、信息流、资金流、物流实现“四流合一”。这种全价值链的协同优化,使得该工厂的生产效率提升了200%,数字化覆盖率达到了100%。

陈华东说,作为领航级智能工厂,金湾工厂是格力集成所有技术打造的“母工厂”。

“母工厂”意味着其输出物不仅是空调,更有经过验证的智能制造标准与整体解决方案。目前,格力计划将这套涵盖智能装备、工业软件和人才转型的“金湾模式”,复制到洛阳、南京、重庆等地13个空调基地。

对外赋能也已展开。以供应商凯邦电机为例,接入格力的工业互联网平台后,其交货准时率从75%大幅提升至90%。格力的智能装备业务已服务于新能源汽车、机械制造等多个行业。

陈华东说:“智能工厂的竞争最终是工业软件和智能装备的竞争。只有把两者结合成系统性解决方案,才能形成真正的企业竞争力。”

展望未来,格力正通过两大路径深化布局:一方面是硬件“智能体”化,让装备具备更强的自主决策能力;另一方面是软件生态化,通过部署5G-A、6G等技术,完善“端、边、云”协同的算法系统,推动产业链完成从“业务驱动”到“数据驱动”的转型。

从格力金湾工厂出发,这一套深度融通的智能制造体系,正试图为中国工业的全局升级探索一条可复制的路径。