本刊记者 郭志强|湖南报道

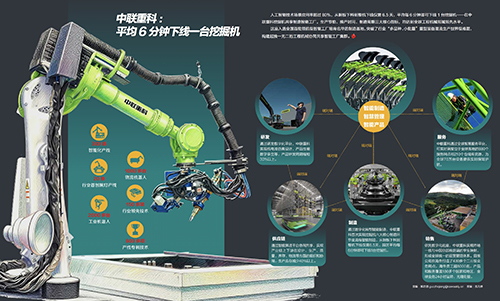

在长沙中联智慧产业城的智能工厂,传统重工业车间的喧嚣拥挤被智能化设备的协同作业取代。数千台套智能化设备、大量自动物流AGV和工业机器人正在有序协作,全景监控屏上实时跳动着10万余件零部件的流转轨迹。

“共享”,是入选全国首批领航级智能工厂培育名单的中联重科挖掘机共享制造智能工厂最鲜明的特征,也是其破解工程机械行业“多品种、小批量”重型装备生产世界级难题的核心密码。

中联重科中科云谷总经理曾光指着全流程可视化系统说:“我们所有工厂都遵循同一个标准,数据能流转,工具能共享。”

基于“多厂统筹、多规合一、工序共享、持续引领”的原则,中联重科打造了独一无二的工程机械协同共享智能工厂集群,横向覆盖挖掘机、起重机、泵车、高空作业车四大品类,纵向贯通数百道工序。通过挖掘机工厂的中厚板钢材下料中心、高强钢材下料中心和冲压中心三大共性制造中心,将下料共享给相邻的起重机、泵送和高机工厂,实现了资源的高效配置和集约利用。

“这种模式让钢板材料利用率超过90%,达到全球领先水平,并使智能工厂集群的建设成本降低了15%。”中联重科中科云谷数字化制造部部长虢彦说。

实现这一“共享制造”模式的关键支撑,是全流程以运代存的重载自动化立体物流系统。记者在现场看到,工厂内所有结构件都在空中地面一体化的重载脉动式物流输送系统中缓存和运输。

“基于自主研发的AI需求时序预测和工厂配送模型,物料能够100%精准自动配送到所需工位。”虢彦介绍道,“这解决了不同物料的精准物流配送这一共享混流生产的核心难点,使结构件在制库存降低了70%。”

在挖掘机工厂的备料中心车间,当生产线从5吨级挖掘机切换到30吨级产品时,机械臂、输送线、检测设备可同步自动调整,全程无须停机。“这种‘换产零切换’的背后,是机器人从‘可编程’到‘自感知’的进化。”虢彦告诉记者。

共享工厂还有“超级大脑”——AI多维度产能约束引擎和动态资源调度算法。“100多种不同型号挖掘机有6000多条工艺路线,一种挖掘机上平均有超过4000种零件,最大型号的挖掘机甚至有超过6000种零件。”虢彦说,“要实现共享混流生产,就必须借助AI确保产线快速自动切换的同时,维持数千零部件的精准齐套性。”

这种智能化能力延伸至质量管控的每个环节。共享工厂从钢板下料到整机下线全流程赋码溯源,创新应用了AI在线旁弯检测、AI全自动焊缝检测、AI在机检测等30余项行业领先的智能检测技术,形成了高端制造的“质量保障”。

“未来,我们领航级智能工厂要输出我们的标准和智能制造解决方案,让我们的制造标准和供应链布局走向全球。”曾光说。