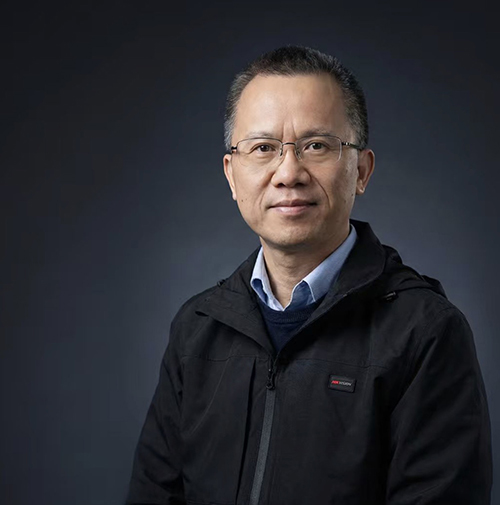

本刊记者 谢玮

“可以先从一组数据直观感受下我们所面临的高复杂度。”海康威视高级副总裁、供应链总经理陈军科开门见山地列出了一组极具反差的数据:2024年海康威视智能工厂年产2.56亿台智能物联产品,硬件型号多达3万余种;工厂日均需处理订单1万个,但每个订单平均只有约40台,且定配置比例高达75%。

陈军科说,这种“多品种、小批量、大规模定制”的生产特点,是由海康威视服务的市场高度碎片化直接导致的。这种制造模式必须在碎片化需求与规模化效率间找到平衡,面临的挑战是系统性的。

“我们用了20多年来持续解决这个问题。”陈军科说,海康威视不只是从制造层面入手,而是从研发、制造、销售、服务全链条进行改善。

在制造端,海康威视持续进行数字化、自动化和智能化建设,不仅陆续落地MES(制造执行系统)、MPM(工艺管理系统)等核心业务信息系统,更具备自主研发全自动化产线及搭建智能物流仓储系统的能力,实现从原材料配送、生产、成品存储全流程的自动化流转与协同。

作为智能物联技术的长期布局者,海康威视已构建起覆盖可见光、毫米波、红外、X光、声波等全面的感知技术体系。近年来,更是深度融合自研的观澜大模型,实现感知能力在准确性与场景适应性上的突破。

“作为一家技术型公司,我们的技术成果不仅为客户提供产品和服务,同时我们也用在了自己身上。”陈军科称,海康威视智能工厂的技术体系,基于公司自研的物联感知、AI、大数据等技术体系而自主构建,走出了一条“核心自研、工厂验证、行业输出”的特色路径。

比如,其应用自研的X光工业检测产品实现产品内部无损探伤,红外光测温产品为关键工艺提供温度控制方案。

海康观澜工业大模型产线场景方案更是深度嵌入生产流程,省去传统物料齐套管理环节,还能识别螺丝漏打、风扇装反等10余种装配错漏场景,平均准确率在95%以上。

通过“业务+AI”双轮驱动引擎,海康将工厂逐步构建成具备“智能感官系统”“AI决策大脑”和“灵活执行手脚”的“超级智能体”,形成了“感知—决策—执行”的完整闭环。

如何理解这个“超级智能体”?陈军科打了一个形象的比方:“我们可以把工厂看成一个精密协同的智能生命体,像人一样,需要完备的感知神经网络、中枢大脑和灵活的手脚,三者高效协同,才能驱动工厂走向柔性、高效、敏捷。”

“20世纪是大规模制造的时代,21世纪是大规模定制的时代。”陈军科认为,随着市场细分和客户需求差异化,“多品种、小批量、大规模定制”正成为制造业的重要趋势。

陈军科说,目前,这套数智解决方案不仅高效贯通了上游2000家供应商及下游80万家合作伙伴,还助力了石化、钢铁、汽车制造等多个行业的数智化升级。