本刊记者 孙庭阳 | 江苏报道

“我们的订单准时交付率达98.5%。”南京钢铁数字应用研究院副院长张波对本刊记者说。

南京钢铁为满足特种钢材客户多品种、小批量供货要求,通过智能装备与产线集成,构建了产业链深度协同的个性化定制服务模式。该公司的特殊钢个性化定制智能工厂项目,入选国家首批领航级智能工厂培育名单。

南京钢铁智慧运营中心

张波介绍,南京钢铁设计建造了“JIT(准时制生产方式)+C2M(用户驱动制造)”智能工厂。公司和客户通过工业互联网对接,客户在网络上提交生产图纸与参数需求,南京钢铁系统接收订单后,在线设计部件的规格、尺寸、开洞孔径等参数,然后借助产线上的机器人生产部件。

“产线储备生产图纸达2400多种,可以快速换型,实现柔性生产。”南京钢铁旗下江苏金恒信息科技股份有限公司副总经理李井先说。

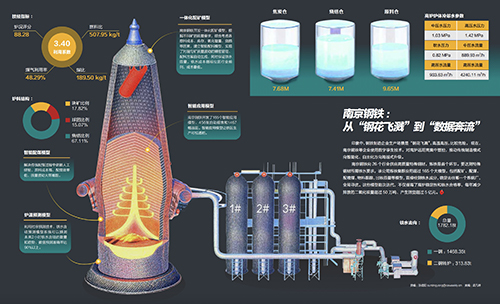

在南京钢铁智慧运营中心的数字大屏上,记者看到了钢板的轧制过程。南京钢铁相关负责人介绍,这里汇聚了公司26条产线、210套系统、百万个数据点位、上千个业务模型的数据,将虚拟和现实一一对应,实现了从原料进厂到成品出库的全流程管控,以及产供销、购储运的数字化、一体化管控。这套系统是行业首个跨空间、跨边界、跨组织的“钢铁工业大脑”。

李井先介绍,轧制生产线上,每块钢板都有编号,对应不同的客户,有时一块钢板对应数个客户。南京钢铁根据客户要求的尺寸,在后续流程中将钢板裁成小块发货,尽可能做到整块钢板不浪费。

每天不同时段,电价会有高低波动,南京钢铁把高耗能作业安排在电价低谷时段,在电价高峰时段,补充自发电,以此降低用电成本。2025年南京钢铁自发电比例已超过60%。

南京钢铁还将生产过程中产生的煤气用于发电。他们在电价低谷时通过管网把煤气收集储存在气罐中,待电价高峰时发电。这样的调度,需要监测管网的压力和煤气流量。如果管网煤气压力过大,就会通过设备烧掉多余煤气规避生产事故。

“行业内通过煤气放散率高低评估生产调度的能力。近些年我们的煤气放散率很低了,煤气发电量同比增长17.4%,余热资源高效利用方面同比增幅6.1%。”李井先介绍。

2025年12月,南京钢铁烧结区域余热发电机组并网运行。这个项目投用后,每年可增加发电8000万千瓦时以上。

南京钢铁在厂房屋顶建设了分布式光伏发电设施,配备储能系统,使用绿色电力。“我们充分使用自发电和绿电,提高能源使用率,又助力电网削峰填谷,还能显著降低碳排放。”张波说。