本刊记者 孙庭阳 | 四川报道

“要让上百万个物料组成一架飞机,同一型号不同批次的飞机还各有差异。”成都飞机工业(集团)有限责任公司(以下简称“航空工业成飞”)党委副书记、总经理蒋敏接受本刊记者采访时,这样介绍航空装备制造的难度。

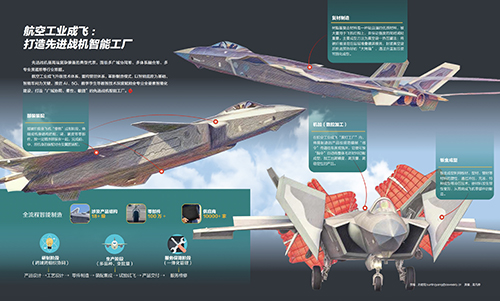

近期,航空工业成飞的先进航空装备柔性敏捷智能工厂入选国家首批领航级智能工厂培育名单。

“航空装备制造是典型的小批量、多品种的离散制造业,想要成本优、效率高,需要柔性敏捷制造。”蒋敏说。

小批量、多品种是指单型号年总产量小,远低于汽车等每年以万为单位的工业品,同时飞机装备快速迭代,产品状态多变,即使同一型号的飞机也会有不同程度的差别。

飞机的部分大型关键结构零件在航空工业成飞“黑灯工厂”生产。在智能生产管控、加工过程监控等智能制造核心技术的支撑下,该工厂采取无人工干预“黑灯”运行,实现了质量、安全等要素的智能化管控。

在“黑灯工厂”车间里,记者看到40余台整齐排列的五轴数控机床正在高速运转,机床旁没有操作人员。航空工业成飞自主研发的车间级智能生产管控系统,实现制造过程全要素全流程智能管控,可对加工任务进行自动排程,自动调度工件、刀具等资源,自动下发加工程序并启动加工,无须人工执行。

同时,自主研发的智能加工监控系统,实时采集数十项关键数据,对刀具磨损破损、切削颤振等异常加工状态进行实时监控,对机床关键部件的运行状态进行实时监测和预警。这套系统发现异常会自动报警,控制机床停机。

“工件装夹入库后,24小时连续生产,基本不需要我们干预,这背后是设备保障、工艺设计、信息化及人工智能等技术的高度集成和有机协同。”蒋敏补充道。

航空工业成飞数控加工车间被认为是行业标杆,是国内最早研究和应用五轴联动数控加工的航空结构件制造车间。

上世纪末,航空工业成飞为保障复杂曲面航空结构件的加工质量,发明了用于检验五轴联动机床复杂曲面加工精度的“S形试件”,并将其制定为国际标准,是我国在机床精度检测领域的首项国际标准,填补了该领域国际标准空白。

在航空工业成飞总装柔性装配生产线上,记者看到很多架飞机正在同时装配。这条生产线上,可以装配不同型号的飞机,当装配工艺需要调整、生产任务量波动时,生产线能灵活响应,重新规划和调度资源,快速开始生产。

飞机需要极高的可靠性,航空工业成飞在生产过程中严格把控质量。

航空工业成飞在车间内建成了“测试岛”,融合数字孪生和人工智能算法,实时挖掘测试数据价值,实现多架飞机的并行自动测试、状态实时监测和故障智能诊断,测试周期缩短60%以上。

在现场,记者看到等待试飞的飞机,这架由精密部件高效铸就、兼具工业美感的钢铁战鹰迎风昂首,不由得惊叹我国智能制造技术的卓越。